ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ପରିଚୟ |

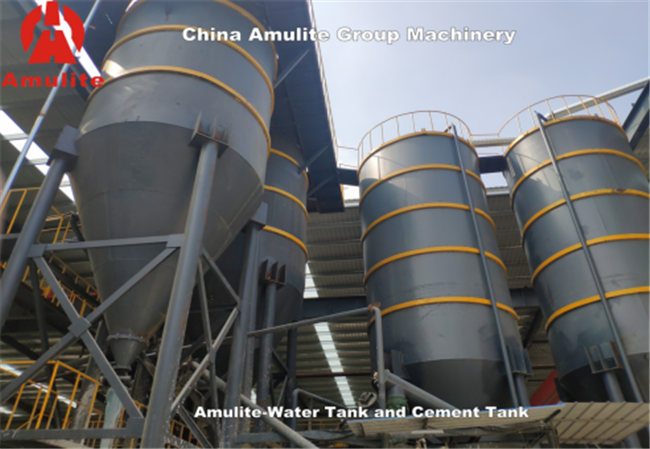

1. ୱାଟର ଟ୍ୟାଙ୍କ ଏବଂ ସିମେଣ୍ଟ ଟ୍ୟାଙ୍କ ପ୍ରକ୍ରିୟା |

ସେଠାରେ ଗୋଟିଏ ପରିଷ୍କାର ଜଳ ଟାଙ୍କି ଏବଂ ଗୋଟିଏ କାଦୁଅ ପାଣି ଟାଙ୍କି ଅଛି; ଉଭୟ ୱାଟର ଟ୍ୟାଙ୍କ ଶରୀରକୁ କାର୍ବନ ଷ୍ଟିଲ ଦ୍ୱାରା eld ାଳାଯାଇଥାଏ, କାଦୁଅ ପାଣି ଟାଙ୍କି ଶୀଟ୍ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାରୁ ରିସାଇକ୍ଲି ଜଳ ସଂଗ୍ରହ କରିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ, କାଦୁଅ ଜଳ ସ୍ଲୁରି ପ୍ରକ୍ରିୟାରେ ମିଶ୍ରଣ ପାଇଁ ନିଆଯାଏ | ସାଧାରଣତ F ଫେଲ୍ଟ ଏବଂ ନେଟ୍ କେଜ୍ ସଫା କରିବା ପାଇଁ ବିଶୁଦ୍ଧ ଜଳ ନେବା ପାଇଁ ୱାଟର ଟ୍ୟାଙ୍କ ବ୍ୟବହାର କରାଯାଏ |

2. ପେପର ପଲ୍ପ ପ୍ରକ୍ରିୟା |

ପେପର ପଲ୍ପ ପ୍ରକ୍ରିୟାରେ ପେପର ଶ୍ରେଡର୍ ମେସିନ୍, ରିଫାଇନର୍, ଏବଂ ପେପର ପଲ୍ପ ଷ୍ଟୋରେଜ୍ ଟ୍ୟାଙ୍କ ଅନ୍ତର୍ଭୁକ୍ତ |

କ୍ରାଫ୍ଟ ପେପରଗୁଡ଼ିକୁ ଖଣ୍ଡ ଖଣ୍ଡ କରିବା ପାଇଁ କାଗଜ ଖଣ୍ଡ ବ୍ୟବହାର କରାଯାଏ |

ରିଫାଇନର୍ କାଗଜ ପଲ୍ପକୁ ଗ୍ରାଇଣ୍ଡ୍ କରିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ ଏବଂ ସେମାନଙ୍କୁ ପେପର ପଲ୍ପ ଷ୍ଟୋରେଜ୍ ଟ୍ୟାଙ୍କରେ ପମ୍ପ୍ କରେ |

ପେପର ପଲ୍ପ ଷ୍ଟୋରେଜ୍ ଟ୍ୟାଙ୍କ ପେପର ପଲ୍ପ ଗଚ୍ଛିତ କରିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ |

3. ଫ୍ଲୋ-ଅନ୍ ସ୍ଲୁରି ଭାକ୍ୟୁମ୍ ୱାଟର ଡିହାଇଡ୍ରେସନ୍ ପ୍ରକ୍ରିୟା |

ସିଟ୍ ଗଠନ ପାଇଁ ଫ୍ଲୋ-ଅନ୍ ସ୍ଲୁରି ଫର୍ମିଂ ସିଟ୍ ସିଷ୍ଟମ୍ କିମ୍ବା ହାଟଶେକ ପ୍ରକାର ଫର୍ମ ସିଟ୍ ସିଟ୍ ଚୟନ କରିପାରିବେ, ଆମେ ଗ୍ରାହକଙ୍କ ଆବଶ୍ୟକତା ଅନୁଯାୟୀ କଷ୍ଟମାଇଜ୍ କରିପାରିବା |

ଫ୍ଲୋ-ଅନ୍ ସ୍ଲୁରି ବକ୍ସରେ ଭଲ ମିକ୍ସଡ୍ ସ୍ଲୁରି ଫ୍ଲୋ, ତା’ପରେ ସ୍ଲୁରି ବକ୍ସ କନଭେଇରୁ ସ୍ଲୁରି ଲେୟାର ଗଠନ ପାଇଁ ଫେଲ୍ଟ ଚାଲିବା ପର୍ଯ୍ୟନ୍ତ, ଭ୍ୟାକ୍ୟୁମ୍ ଡିହାଇଡ୍ରେସନ୍ ଏବଂ ଛାତି ରୋଲର୍ ପ୍ରେସ୍ ଶୀଟ୍ ଲେୟାର୍ ଗଠନ କରିବା ପରେ, ଲେୟାର୍ ଗୁଡ଼ିକ ଗଡ଼ିବା ପରେ ସିଟ୍ ଡ୍ରମ୍ ରୋଲର୍, ତା’ପରେ ସ୍ୱୟଂଚାଳିତ କଟିଙ୍ଗ୍ ସହିତ | ଫ୍ଲାଟ ଓଦା ସିଟ୍ ଫର୍ମ କରନ୍ତୁ |

ବାୟୁ-ଜଳ ବିଛିନ୍ନକାରୀ: ଭାକ୍ୟୁମ୍ ବକ୍ସରୁ ବାହାର କରାଯାଇଥିବା ବାଷ୍ପ ଜଳ ମିଶ୍ରଣକୁ ପୃଥକ କରିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ, ସଂଗ୍ରହକାରୀ କୂଅକୁ ପ୍ରବାହିତ ହୁଏ ଏବଂ ବାୟୁକୁ ଭାକ୍ୟୁମ୍ ପମ୍ପକୁ ଫେରାଇ ଦିଆଯାଏ |

4. ଫ୍ଲୋ-ଅନ୍ ସ୍ଲୁରି ସିଟ୍ ଗଠନ ପ୍ରକ୍ରିୟା |

ରୋଲର୍ ଫର୍ମିଂ ସିଟ୍ ଗଠନ କରିବା ପରେ, ତା’ପରେ ସ୍ୱୟଂଚାଳିତ ଲେଜର ପୋଜିସନ୍ ଏବଂ କଟିଙ୍ଗ୍ ସହିତ, ଓଦା ଶୀଟ୍ ର ସମ୍ପୂର୍ଣ୍ଣ PC କନଭେନି ପ୍ରକ୍ରିୟାରେ ଯାଏ |

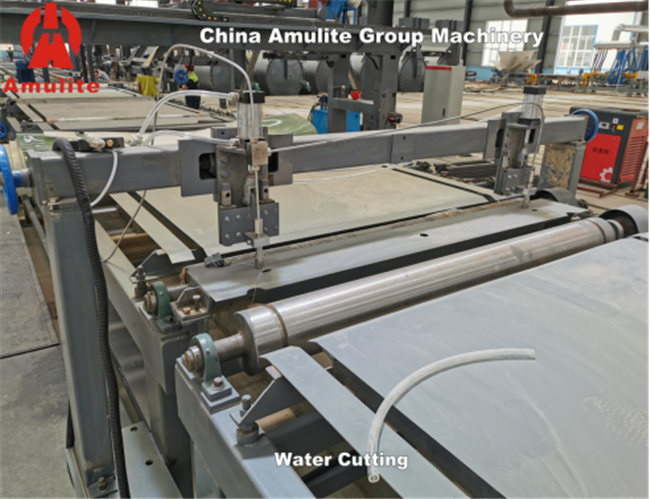

5. ଉଚ୍ଚ ଚାପ ଜଳ କାଟିବା ବ୍ୟବସ୍ଥା |

ଏହି ହାଇ ପ୍ରେସର ୱାଟର କଟିଙ୍ଗ ସିଷ୍ଟମ ହେଉଛି ଆମର ନିଜସ୍ୱ ପେଟେଣ୍ଟ ଉପକରଣ, ଆମଦାନୀ ହୋଇଥିବା ଉଚ୍ଚ ଚାପ ଜଳ ପମ୍ପ ସହିତ ଉଚ୍ଚ ଚାପର ଜଳ ତିଆରି କରିବା ପାଇଁ କନଭେୟର ଉପରେ ଓଦା ସିଟ୍ ସଫା କରିବା ପାଇଁ |

6. ଓଦା ସିଟ୍ ଏବଂ ଓଦା ସିଟ୍ ପରିବହନ ପ୍ରକ୍ରିୟା |

ଏହି ପ୍ରକ୍ରିୟା ରୋଲର୍ କନଭେଇ ଗଠନରୁ କଟା ଭଲ ଓଦା ସିଟ୍ ପହଞ୍ଚାଇବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ ଓଦା ସିଟ୍ ଗୁଡିକ ସ୍ଥିତିକୁ ଏବଂ ସ୍ୱୟଂଚାଳିତ ଧାର କାଟିବା ପାଇଁ |

7. ସ୍ୱୟଂଚାଳିତ ଷ୍ଟାକର୍ |

ଗୋଟିଏ ସମୟରେ ଦୁଇଟି ସିଟ୍ ଷ୍ଟାକ୍ ହୋଇପାରିବ |ସକ୍ସି କପ୍ କନଭେୟର ମେସିନ୍ ଏବଂ ଅନ୍ୟ ଏକ କାର୍ଯ୍ୟ ସ୍ଥଳରେ ଟ୍ରଲିରେ ଥିବା ଟେମ୍ପଲେଟ୍, ଏବଂ ତା’ପରେ ସେମାନଙ୍କୁ ଟ୍ରଲିରେ ମଧ୍ୟମ ସ୍ଥିତିରେ ରଖିଥାଏ (ଉଚ୍ଚ ଚାପର ଭ୍ୟାକ୍ୟୁମ୍ ସକ୍ସନ୍ ସହିତ) |ଦି ସକ୍ କପ୍ ର ସଠିକ୍ ଗତିବିଧି ହାଇଡ୍ରୋଲିକ୍ ପୁସ୍ ରୋଡ୍ ଦ୍ୱାରା ଠେଲି ହୋଇଥିବା ସ୍ ing ିଙ୍ଗ୍ ବାହୁ ଉପରେ ଗିଅର୍ ଦ୍ୱାରା ହୃଦୟଙ୍ଗମ ହୁଏ |

PLC ନିୟନ୍ତ୍ରଣ, ସ୍ୱୟଂଚାଳିତ କାର୍ଯ୍ୟ |

କାର୍ଯ୍ୟ: ଫାଇବର ସିମେଣ୍ଟ ବୋର୍ଡ / କ୍ୟାଲସିୟମ୍ ସିଲିକେଟ୍ ବୋର୍ଡର ଗୁଣବତ୍ତା ଏବଂ ନିମ୍ନ ପଦାର୍ଥକୁ ସର୍ଟ ଏବଂ ଷ୍ଟାକ କରିବା ପାଇଁ ସ୍ୱୟଂଚାଳିତ ଷ୍ଟାକର୍ ବ୍ୟବହୃତ ହୁଏ |

ଉତ୍ପାଦଗୁଡିକ କ୍ରମାଗତ ଭାବରେ ଏବଂ ଉଚ୍ଚ ସ୍ୱୟଂଚାଳିତ ଭାବରେ ଷ୍ଟାକ୍ ହୋଇଛି, ଯାହା ଉତ୍ପାଦନ ଦକ୍ଷତାକୁ ଫଳପ୍ରଦ ଭାବରେ ଉନ୍ନତ କରିବ |

8 .ପ୍ରେସ୍ ମେସିନ୍ |

ଉତ୍ପାଦଗୁଡ଼ିକର ଘନତା ଏବଂ ଶକ୍ତି ବୃଦ୍ଧି ପାଇଁ ବ୍ୟବହୃତ ହୁଏ,

ଷ୍ଟାଣ୍ଡାର୍ଡ ପ୍ରେସର : 7000ଟନ୍, ପ୍ରେସ୍ ଟେବୁଲ୍ ଆକାର: 1350 * 2700/3200 ମିମି, ବ୍ୟବଧାନ: 1200 ମିମି, ୱାର୍କିଂ ଷ୍ଟ୍ରୋକ: 400 ମିମି, ପ୍ରେସର ସ୍ପିଡ୍: 0.05 ~ 0.25 ମିମି / s;

ଫେରସ୍ତ ଗତି: 15 mm / S

ପ୍ରେସ୍ ଟ୍ରାନ୍ସପୋର୍ଟ କାର୍ ରେ ଏବଂ ଆଉଟ୍: ଗୋଟିଏ ୟୁନିଟ୍ |

ଶକ୍ତି: 27.5kw

9. ଟ୍ରଲି ଟ୍ରାକ୍ସନ୍ ସିଷ୍ଟମ୍ |

ଅନୁମତିଯୋଗ୍ୟ ଭାର: 20T

ଟେବୁଲ୍ ରେଳ ଭିତର ଦୂରତା: 750 ମିମି |

ଚାଲିବା ଯାନ୍ତ୍ରିକତା:

ହ୍ରାସକାରୀ ମଡେଲ୍: fa67-60-y-1.5, I = 50 |

ମୋଟର ଗତି ସହିତ ମେଳ: 1380r / ମିନିଟ୍, ଶକ୍ତି: 1.5kw

ଟ୍ରଲିର ଭ୍ରମଣ ଗତି: 9 ମି / ମିନିଟ୍ |

10. ଭ୍ୟାକ୍ୟୁମ୍ ଡେମୋଲ୍ଡିଂ ଟେମ୍ପଲେଟ୍ ମେସିନ୍ |

କାରର ଗତିବିଧି ଏବଂ ସକସନ୍ କପ୍ ର ଉତ୍ଥାନ ଏବଂ ପତନ ସର୍ଭୋ ମୋଟର ଦ୍ୱାରା ନିୟନ୍ତ୍ରିତ |

ଡେମୋଲ୍ଡିଂ ଟେମ୍ପଲେଟ୍ ମେସିନ୍ ଟ୍ରଲିରେ ଥିବା ଟେମ୍ପଲେଟ୍ ଏବଂ ଶୀଟ୍ ଗୁଡିକୁ ପୃଥକ କରେ, ତେଲ ବ୍ରଶ୍ କରିବା ପାଇଁ ଟେମ୍ପଲେଟ୍ ତେଲ ବ୍ରଶ୍ ମେସିନ୍ ଉପରେ ରଖାଯାଏ, ଏବଂ ସିଟ୍ ଗୁଡିକ ଅନ୍ୟ ପାର୍ଶ୍ୱ ଟ୍ରଲିରେ ଗଦା ହୋଇ ରହିଥାଏ |ପ୍ରତି 150 ମିଲିମିଟର ସିଟ୍ ପାଇଁ ଗୋଟିଏ ଅଟୋକ୍ଲେଭ୍ ଇଣ୍ଟରଲିଭ୍ ସ୍ପେସର୍ ଯୋଡନ୍ତୁ |

ନିମୋନେଟିକ୍ ପୁସ୍ ରୋଡ୍ ଦ୍ୱାରା ଠେଲି ହୋଇଥିବା ସ୍ୱିଙ୍ଗ୍ ଆର୍ମ ଉପରେ ଥିବା ଗିୟର୍ ଦ୍ୱାରା ସୁକସନ୍ କପ୍ ର ସଠିକ୍ ଗତି |

PLC ନିୟନ୍ତ୍ରଣ, ସ୍ୱୟଂଚାଳିତ କାର୍ଯ୍ୟ |

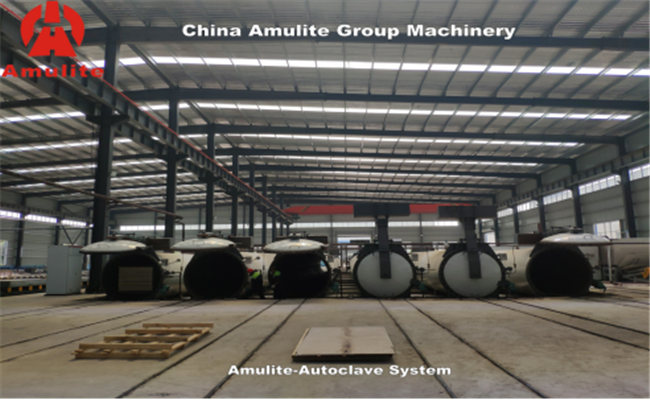

11. ଅଟୋକ୍ଲେଭ୍ ପ୍ରକ୍ରିୟା |

ଫାଇବର ସିମେଣ୍ଟ ବୋର୍ଡ / କ୍ୟାଲସିୟମ ସିଲିକେଟ୍ ବୋର୍ଡର ଗୁଣ ଯୋଗୁଁ, ଚୂନ ଏବଂ କ୍ୱାର୍ଟଜ୍ ବାଲି ପାଉଡର ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାରେ ମୁଖ୍ୟ କଞ୍ଚାମାଲ ଭାବରେ ବ୍ୟବହୃତ ହୁଏ, ଯାହା ଉଚ୍ଚ ତାପମାତ୍ରା ଏବଂ ଉଚ୍ଚ ଚାପ ପରିବେଶରେ ରାସାୟନିକ ପ୍ରତିକ୍ରିୟା ପାଇବା ଆବଶ୍ୟକ କରେ, ସମସ୍ତ କଞ୍ଚାମାଲ ମିଶ୍ରିତ ହୋଇପାରେ | ଯଥେଷ୍ଟ ଭଲ, ଏବଂ ସିଟ୍ ଗୁଡିକୁ କଠିନତା ଏବଂ ଶକ୍ତି ବନାନ୍ତୁ |

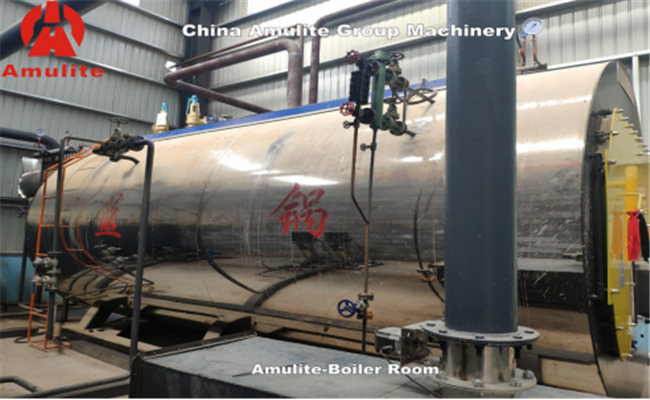

12. ବଏଲର

ଫାଇବର ସିମେଣ୍ଟ ବୋର୍ଡ / କ୍ୟାଲସିୟମ୍ ସିଲିକେଟ୍ ବୋର୍ଡର ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାରେ, ଅଟୋକ୍ଲେଭ୍ ଏବଂ ଡ୍ରାୟର୍ ପ୍ରକ୍ରିୟାକରଣ ପାଇଁ ବ୍ୟବହୃତ ହୁଏ, ଏବଂ

ଅଟୋକ୍ଲେଭ୍ ଏବଂ ଡ୍ରାୟରର ଉତ୍ତାପ ଶକ୍ତି ବଏଲର ଦ୍ୱାରା ଯୋଗାଯାଏ |

13. ଡ୍ରାୟର୍

ଏହା ଫାଇବର ସିମେଣ୍ଟ ବୋର୍ଡ / କ୍ୟାଲସିୟମ ସିଲିକେଟ୍ ବୋର୍ଡ ଶୁଖାଇବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ, ଅଟୋକ୍ଲେଭ୍ ଆରୋଗ୍ୟ ପରେ, ଫାଇବର ସିମେଣ୍ଟ ବୋର୍ଡର ଆର୍ଦ୍ରତା ବିଷୟବସ୍ତୁ ପ୍ରାୟ 25% ଅଟେ |ବାଲିଯିବା, ଏଡିଜିଂ ଏବଂ ଚାମ୍ଫେରିଙ୍ଗ୍ ପୂର୍ବରୁ, ଆର୍ଦ୍ରତା |

ଡ୍ରାୟର୍ ଦ୍ୱାରା ବିଷୟବସ୍ତୁ 15% ରୁ କମ୍ ହେବା ଉଚିତ୍ |ଶୁଖୁଆରେ ଉଚ୍ଚ ଉତ୍ପାଦନ ଦକ୍ଷତା, ସୁନ୍ଦର ଦୃଶ୍ୟ, ସୁବିଧାଜନକ ରକ୍ଷଣାବେକ୍ଷଣ ଏବଂ ସହଜ ଅପରେସନ୍ ର ସୁବିଧା ଅଛି |

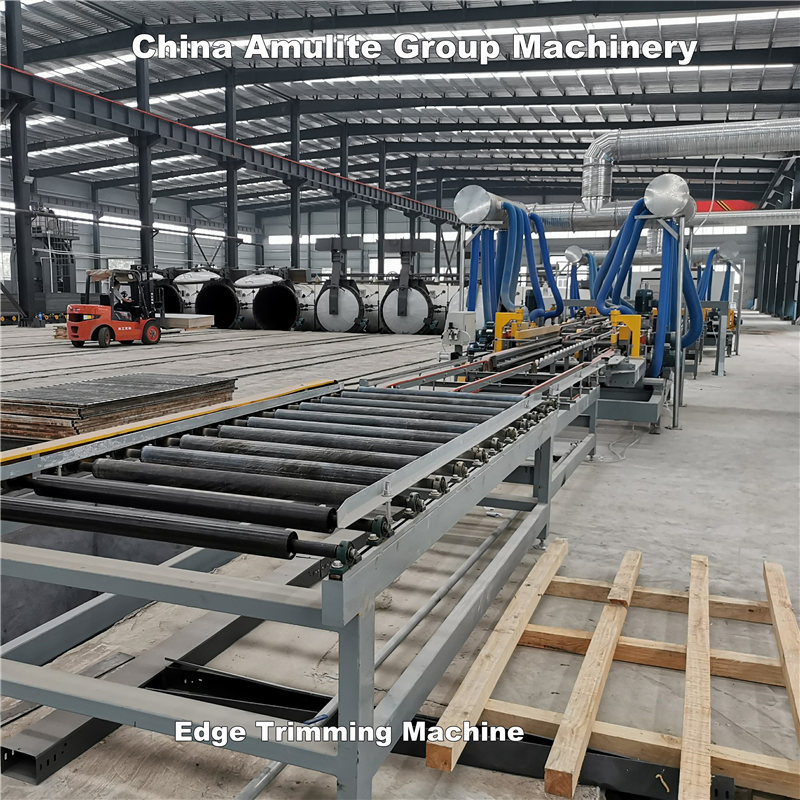

14. ଏଜିଂ ଟ୍ରାଇମିଂ ସିଷ୍ଟମ୍ |

ପୋଷ୍ଟ ସମୟ: ନଭେମ୍ବର -02-2021 |